La progettazione di stampi per plastica ha subito notevoli progressi negli ultimi anni grazie all’adozione di nuove tecnologie e materiali innovativi. Questi sviluppi hanno migliorato l’efficienza produttiva, ridotto i costi e aumentato la qualità dei prodotti finali.

L’evoluzione della progettazione degli stampi

Negli ultimi decenni, la progettazione degli stampi per plastica è passata da un processo prevalentemente manuale a un approccio digitale avanzato. L’utilizzo di software di modellazione 3D ha permesso di migliorare la precisione e ridurre i tempi di realizzazione degli stampi.

Uno degli strumenti più utilizzati è il software CAD/CAM, che consente di progettare stampi con geometrie complesse e di simulare il comportamento del materiale durante il processo di stampaggio. Inoltre, la prototipazione virtuale aiuta a individuare e correggere eventuali difetti prima della produzione fisica.

Materiali innovativi per la produzione di stampi

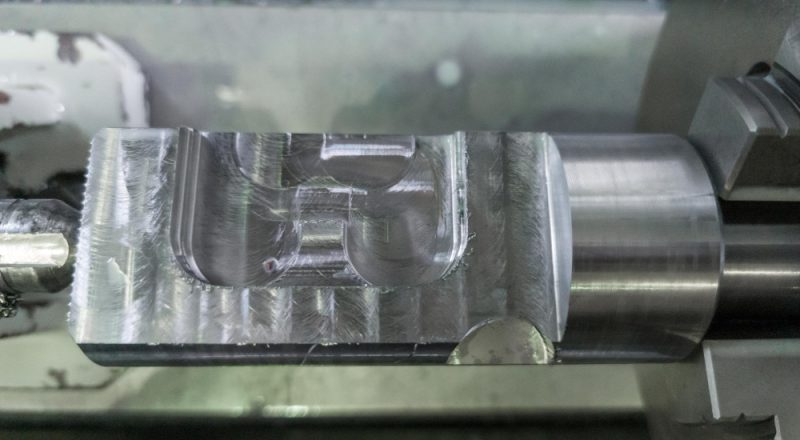

La scelta dei materiali è un aspetto cruciale nella produzione di stampi per plastica. L’utilizzo di acciai ad alta resistenza, leghe di alluminio e materiali compositi ha migliorato la durabilità degli stampi e ridotto i tempi di lavorazione.

Alcuni materiali innovativi includono:

Acciai temprati: utilizzati per garantire una maggiore resistenza all’usura e una lunga durata.

Alluminio: preferito per stampi di piccole e medie tirature, grazie alla sua leggerezza e facilità di lavorazione.

Materiali compositi: ideali per stampi sperimentali o per produzioni limitate, in quanto permettono di ridurre i costi senza compromettere la qualità.

Tecnologie avanzate nella produzione di stampi

Le innovazioni tecnologiche hanno rivoluzionato la produzione di stampi per plastica, rendendola più efficiente e sostenibile. Alcune delle tecnologie più avanzate includono:

Stampa 3D per stampi: consente di creare prototipi e stampi con geometrie complesse in tempi ridotti.

Elettroerosione: utilizzata per lavorare materiali duri con estrema precisione.

Macchine CNC ad alta velocità: garantiscono lavorazioni accurate e riducono gli scarti di materiale.

Queste tecnologie contribuiscono a migliorare la qualità degli stampi e a ottimizzare il processo produttivo, riducendo sprechi e costi di produzione.

Ottimizzazione dei processi produttivi

L’ottimizzazione dei processi produttivi è essenziale per migliorare l’efficienza e ridurre i costi. Alcune strategie chiave includono:

Simulazioni di flusso: permettono di prevedere il comportamento del materiale plastico durante lo stampaggio, evitando difetti e sprechi.

Automazione della produzione: l’integrazione di robot e sistemi automatizzati riduce i tempi di attesa e migliora la qualità della produzione.

Monitoraggio in tempo reale: l’uso di sensori intelligenti permette di rilevare eventuali anomalie e intervenire tempestivamente.

Per maggiori dettagli sulla produzione stampi plastica puoi consultare il sito Stamplast Italia.

Sostenibilità nella produzione di stampi

Un aspetto sempre più importante nella produzione di stampi per plastica è la sostenibilità. Le aziende stanno adottando soluzioni per ridurre l’impatto ambientale, come:

Utilizzo di materiali riciclabili: riduzione degli scarti e riutilizzo dei materiali.

Efficienza energetica: impiego di macchinari a basso consumo energetico.

Riduzione degli sprechi: grazie a tecnologie avanzate, si minimizza il consumo di materie prime.

L’adozione di queste pratiche consente di ridurre i costi e migliorare la reputazione aziendale, rispondendo alle crescenti richieste di sostenibilità da parte del mercato.

Conclusione

Le innovazioni nella progettazione e produzione di stampi per plastica stanno trasformando il settore, rendendolo più efficiente, preciso e sostenibile. Grazie all’impiego di tecnologie avanzate, materiali innovativi e processi ottimizzati, le aziende possono migliorare la qualità dei loro prodotti e ridurre i costi di produzione.

Seguire queste tendenze permette alle aziende di rimanere competitive in un mercato in continua evoluzione, garantendo al contempo una maggiore sostenibilità e un miglioramento delle prestazioni produttive.